Metoda Kanban - co to? Podstawowe definicje Kanban. Praktyczne przykłady

KANBAN jest narzędziem zarządzania wizualnego i zarządzania informacją oraz komunikacją. Wywodzi się z japońskiego systemu Toyota Production System (TPS).

- Jest to sposób na zorganizowanie pracy tak, by była bardziej efektywna (m.in. dzięki lepszemu zrozumieniu wymagań klienta oraz współzależności czynności do wykonania w zespole).

Ciekawostkę stanowi fakt, że inspiracją do jego stworzenia były amerykańskie supermarkety. A dokładniej system uzupełniania na półkach towaru. Za twórcę Kanban jaki znamy dziś uważany jest Taiichi Ohno.

Kanban ma zastosowanie w wielu dziedzinach, w tym w finansach, zarządzaniu projektami, produkcji, logistyce oraz BPO.

Do czego konkretnie przydaje się KANBAN?

KANBAN jest stosowany do monitorowania i zarządzania przepływem pracy, materiałów lub informacji w systemie produkcji lub procesie biuro-administracyjnym tzw. office.

Pozwala na wizualizację przebiegu procesów i statusów zadań, identyfikację problemów i ograniczeń oraz optymalizację całego systemu.

A teraz najważniejsze! System KANBAN oparty jest na zasadzie „systemu PULL”, co oznacza, że praca jest uruchamiana tylko wtedy, gdy jest na nią popyt, minimalizując nadprodukcję i marnotrawstwo.

W lepszym zrozumieniu poniższego tekstu na pewno pomoże podstawowa znajomość definicji JIT (just-in-time) oraz PULL (system współpracy, w którym praca wykonywana jest tylko i wyłącznie na wyraźne zamówienie, przeciwieństwo PUSH) i SCRUM – standard pracy w zespole, który cechuje się krótkimi spotkaniami w celu koordynacji działań. W produkcji, gdzie pracuje się zgodnie z LEAN/WCM oraz PDCA, są to tzw. operatywki albo board meetingi, gdzie sprawdza się statusy i określa możliwości realizacji kolejnych zadań.

Dlaczego warto stosować KANBAN?

Warto stosować KANBAN ze względu na szereg korzyści, takich jak:

- Poprawa wydajności i produktywności dzięki eliminacji nadprodukcji – marnotrawstwa (Muda) i ograniczeniu wąskich gardeł w procesie.

- Skrócenie czasu realizacji projektów (Lead Time) i operacji/zadań dzięki lepszemu zarządzaniu przepływem pracy. Lead Time wpływa na cash-flow!

- Dokładna kontrola nad zapasami/kolejkami i unikanie nadmiernego gromadzenia materiałów lub towarów. Jednym z odczuwalnych efektów jest spadek WIP o 50% (work-in-process) liczby godzin (usługi/produkcja) i zapasów materiałowych (produkcja) potrzebnych do realizacji zadań – czyli skrócenie czasu realizacji (lead time) oraz poprawa płynności finansowej (cash-flow).

- Zwiększenie elastyczności i zdolności dostosowawczych do zmieniających się wymagań klienta.

Co się stanie jeśli nie będziesz stosować KANBAN?

Jeśli nie będzie się stosować KANBAN, procesy mogą stać się chaotyczne, a firma może zmagać się z wieloma problemami, takimi jak:

- Zatory w procesach produkcji lub realizacji projektów – brak JIT.

- Przeprowadzenie niepotrzebnych zadań i projektów. Wystąpi nadprodukcja.

- Wysoki poziom nadmiernych zapasów materiałów/kolejki zadań, co wiąże się z wyższymi kosztami składowania/oczekiwania

- Zwiększone ryzyko wystąpienia błędów i opóźnień w dostawach/realizacji zadań na czas.

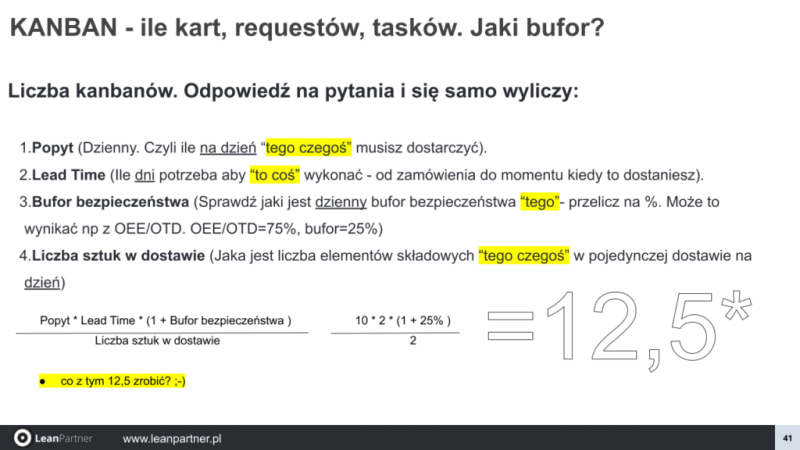

Jak oblicza się liczbę KANBANÓW, częstotliwość uruchamiania kart lub zleceń KANBAN?

Liczba KANBANÓW i częstotliwość ich uruchamiania zależy od konkretnego procesu lub projektu. Można je obliczyć, biorąc pod uwagę takie czynniki jak czas realizacji zadania, zapotrzebowanie klienta, czas produkcji lub dostawy, przepustowość i poziom zapasów.

Metodyka Lean Management i Agile często wykorzystuje narzędzia, takie jak Mapowanie Procesów VSM (Value Stream Mapping), do analizy i optymalizacji procesów, co pozwala na właściwe określenie liczby KANBANÓW i częstotliwość ich użycia.

Przykłady zastosowania KANBAN w różnych dziedzinach:

- Finanse: W zarządzaniu płatnościami lub fakturami, KANBAN może pomóc w monitorowaniu przepływu transakcji i zadań, minimalizując opóźnienia i zapewniając terminowe płatności.

- Zarządzanie projektami: W metodologii Agile, tablica KANBAN może być użyta do śledzenia postępu zadań i wyznaczania priorytetów w projekcie, umożliwiając zespołowi szybkie dostosowanie do zmian i optymalizację czasu realizacji.

- Produkcja: W procesie produkcyjnym KANBAN może pomóc w śledzeniu zapasów, wydajności linii produkcyjnej i zarządzaniu dostawami, dzięki czemu produkcja może być lepiej dostosowana do popytu klienta.

- Logistyka: W logistyce, KANBAN może być stosowany do monitorowania zapasów, kontroli dostaw, zarządzania przepływem materiałów i minimalizacji zatorów w sieci logistycznej.

- BPO (Business Process Outsourcing): W procesach BPO, KANBAN może pomóc w zarządzaniu pracą zespołów, przepływem informacji i monitorowaniu postępów w wykonywanych zadaniach.

Podsumowując podstawowe definicje i informacje, KANBAN jest wszechstronnym narzędziem, które może znacząco poprawić wydajność, efektywność i elastyczność w różnych dziedzinach, wspierając zarówno podejście Lean Management, jak i podejście Agile.

Definicje metody Kanban możemy zawrzeć w 7 punktach:

- żadnych braków,

- żadnych opóźnień,

- żadnych zapasów,

- żadnych kolejek,

- żadnych bezczynności,

- żadnych zbędnych operacji technologicznych i kontrolnych,

- żadnych przemieszczeń.

Jak metoda KANBAN działa w praktyce?

Wyobraź sobie, że masz do przeprowadzenia projekt.

W przeciągu jednego dnia wraz z grupą pięciu znajomych macie 100 m kw. powierzchni doprowadzić do stanu, który pozwala na efektywne jej użytkowanie.

Musicie dokonać selekcji zalegających tam rzeczy na te, które są potrzebne w danym czasie i te, które w danym momencie nie są potrzebne. Brzmi jak system 5S, prawda? 10 nowych biurek, trzeba skręcić, wcześniej wypakować pudełek, a jeszcze wcześniej pojechać po nie do sklepu.

Reasumując, musimy zarządzać znanym nam zespołem w projekcie oraz montażem biurek, czyli jest to zakres z obszaru usług i produkcji.

Dobrze, a co jeśli za ten projekt musimy zapłacić (pytanie brzmi: ile ten WIP będzie kosztował)?

Weźmy też pod uwagę, że tych pięcioro pracowników ma do dyspozycji różną liczbę godzin, każdy z nich wycenia swoją pracę w inny sposób, a na koniec rozpoczynają pracę w różnych godzinach.

Dodatkowo, każdy z pracowników posiada nieco inne umiejętności.

Pewnie zastanawiasz się, jak to wszystko ze sobą połączyć, poukładać i odpowiednio zorganizować, aby ponieść jak najniższe koszty oraz przeprowadzić to przedsięwzięcie w dobrej atmosferze?

Odpowiedzią jest system PULL, w którym świetnie sprawdzi się KANBAN, czyli zrozumiały sygnał wizualny (rzadziej dźwiękowy). Zrozumiały sygnał prowadzi do skutecznej komunikacji.

Skuteczna komunikacja zgodna z KANBAN oznacza, że się rozumiemy i wiemy:

- co mamy zrobić,

- kiedy (jaki będzie Lead Time),

- i na kiedy (jaki będzie deadline).

W takiej komunikacji sprawdza się prosta matematyka.

W tym wypadku posługujemy się wartościami czasu (kiedy i na kiedy) oraz liczbami (ile czego).

Studium przypadku, przykład KANBAN PULL w odparciu o powyższe założenia

Zarządzając zadaniami w naszym projekcie zgodnie z KANBAN oparlibyśmy się o poniższy schemat:

„Patrzę na tablicę z zadaniami i w kolejce mamy następujące zadania… Biorę na siebie zadanie X – skręcenie biurka”. W związku z czym:

- Ja: za 30 minut będę potrzebować, aby zrobić dla mnie a, b, c, d… (np. przynieść 3 nogi i blat),

- Ktoś z zespołu: będę dostępny/a za 20 minut (albo 40 minut) i mogę zająć się zadaniem a, b, c, d…

Punkt 2 łączymy z punktem 1 – innymi słowy pod „1” podpinamy „2” stosując PULL. W ten sposób dozujemy odpowiednio tempo pracy. Jak widzisz, odwracamy kolejność działań. Klienci mówią czego i na kiedy chcą.

Dokładnie taką metodę zastosowaliśmy w poniższym projekcie: https://leanpartner.pl/lean-w-produkcji-branza-remontowa-produkcja-niskoseryjna/

Dodatkowe spostrzeżenia:

- Zauważ, że „1” i „2” tworzą parę na to konkretne zadanie. Powstaje zespół odbiorca i klient, zatem upraszczamy sobie schemat działania do 1 wątku – ten duży zespół znajomych zaczyna się dobierać w pary, a ty nie musisz ingerować w układanie im pracy. Sami zaczynają się organizować – element SCRUM.

- Pytanie – czy „2” może mieć więcej niż 1 osobę? Tak, może i wtedy albo każda z tych osób bezpośrednio dostarcza dla „1”, albo… te osoby robią co? Kanban dla swojej grupy, aby dostarczyć to co chce „1”.

- Zadania mamy sparametryzowane – CZAS!

- Pracę można weryfikować, w tym przykładzie np. co 15 minut, aby być pewnym, że wszyscy zdążą. W przykładach z innych projektów, bardziej rozbudowanych stosuje się interwały, które mają sens. Czyli zwykle od 1 do 5 dni.

- Warto zrobić po każdej iteracji spotkanie całego zespołu, by podzielić się dobrymi praktykami i tym, co trzeba następnym razem poprawić – zrobić inaczej.

Przykład KANBAN PULL:

W przykładzie typowo produkcyjnym będziemy mieli taki scenariusz:

„W kolejce zleceń mam X” w związku z czym:

-

Ja: za 30 minut będę potrzebował/a, aby zrobić dla mnie a, b, c, d… w liczbie sztuk Y.

- Ktoś kto robi „a”: OK „a” w liczbie Y będzie dostępne za 20 minut (albo 40 minut – to oznacza opóźnienie) i w związku z tym zlecam dostarczenie mi materiału pod wykonanie kolejnych „a”, w liczbie Y (+/- określone minimum) do procesu…

Dodatkowe spostrzeżenia:

- Zauważ „1” i „2” tworzą parę na to konkretne zlecenie, nic innego nie robią – ani „2” wcześniej niczego nie robi dla „1” ani „1” nie wywołuje wcześniej, niż rzeczywiście potrzebuje. Co to daje? Właśnie otrzymaliśmy przepływ 1 sztuki (zlecenia) czyli ONE-PIECE-FLOW w dodatku pod JUST-IN-TIME!

- Pytanie – czy „2” może być więcej? Odpowiedź: tak, może. Jeśli „1” ma zdefiniowanych dostawców, wysyła do nich zlecenie.

- Zadania mamy sparametryzowane – CZAS i ILOŚĆ.

- Pracę można weryfikować, w tym przykładzie np. co 15 minut, aby być pewnym, że wszyscy zdążą. W przykładach z fabryk – te bliżej industry 4.0 śledzą statusy w czasie rzeczywistym, dzięki czemu są w stanie ocenić czy jesteśmy JUST-IN-TIME, a jeśli nie – to mogą zmienić harmonogram. Te fabryki, które nie mają tak zaawansowanych systemów, wystarczy, że będą sprawdzać co godzinę na jakim etapie jest wykonanie planu.

- Warto zrobić po każdej iteracji spotkanie całego zespołu, by podzielić się dobrymi praktykami i tym, co trzeba następnym razem poprawić lub zrobić inaczej.

Najważniejsze rzeczy do przetestowania

KANBAN oznacza złożenie zamówienia na pracę i/lub prośbę o dostarczenie czegoś (materiał, produkt, informacja) w odpowiednie miejsce, w określonym czasie oraz w odpowiedniej ilości, w postaci wizualnej. Każdy widzi i rozumie. Spróbujcie od zaraz takiej komunikacji, a zobaczycie, że to jest do zrobienia.

Zapamiętajmy kilka ważnych rzeczy:

- KANBAN należy rozumieć jako narzędzie wspierające ułożenie współpracy w sposób bardziej skoordynowany, czyli bardziej efektywny. Innymi słowy, żeby zrozumieć jak działa i co daje KANBAN, postaw najpierw na synchronizację działań niż realizację celów w krótszym terminie.

- Systematyczne działanie zgodnie z KANBAN zmienia tok myślenia i postępowanie zespołu na bardziej samodzielny i LEAN, czyli bardziej wartościowy i mniej obciążony marnotrawstwem np. oczekiwania na kogoś albo konieczności przyspieszenia pracy bo mamy opóźnienia.

- Metoda KANBAN w pierwszej kolejności powoduje integrację zespołu zgodnie z PULL, zrozumienie siebie nawzajem, zgranie czynności w czasie, a na koniec widzimy efekty finansowe dzięki ograniczeniu WIP i skrócenie lead time’ów.

Zmierzmy się z praktyką stosowania Kanban w produkcji i usługach.

Kanban w produkcji:

- Scenariusz – jesteśmy gotowi na czas, trzymamy optymalne tempo – najlepiej na 80% możliwości. 20% zasobów przeznaczamy na sytuacje nieoczekiwane. Nie robimy zbędnych nadmiernych zapasów materiałów, co nie oznacza, że nie wolno nam ich mieć. Kontrolowane poziomy zapasów są wręcz wskazane. Kontrolowany oznacza “nie więcej niż, ale też nie mniej niż”. W sytuacji gdy audytor wystawia Ci niską notę z 5S, ponieważ czegoś masz za dużo, to jest to właściwy czas, aby sprawdzić czy rozumiecie wspólne cele oparte o just-in-time i system ssący (pull).

Pamiętajmy, że my też jesteśmy zapasem, zapasem naszych roboczogodzin, za które dostajemy pieniądze. Jeśli w tym miejscu uważasz, że warto wysłać zamówienie na pracę, to masz rację.

- Działanie w praktyce – po konsultacji z klientem budujemy bazę danych o jego zapotrzebowaniu: ile, co, na kiedy oraz gdzie. Odpowie nam to na pytanie – czy to się opłaca, ile będzie trzeba dostarczyć danego materiału, roboczogodzin oraz jaką technologię powinniśmy zastosować. Im częściej będziemy aktualizować rzeczywiste potrzeby klienta, tym mniej dodatkowej pracy będziemy mieli do wykonania.

- Zasady współpracy – mamy się rozumieć, a do tego trzeba jasnych, prostych komunikatów. Zatem komunikat (KANBAN) niech stanowi zwykłe zamówienie – ile, co, na kiedy oraz gdzie. Ważne jest, aby zespół miał świadomość, ile czasu zajmuje proces dostarczania zamówienia między sobą. Dzięki temu ustalicie stan minimalny zapasu oraz najpóźniejszy moment wysłania zamówienia tak, aby zespół miał szansę być dla siebie JIT.

- Ty też jesteś klientem – to jest dosyć odpowiedzialne stanowisko, bo teraz ty zamawiasz od innych oraz kontrolujesz, sprawdzasz WIP i lead time optymalizując:

- Tempo,

- Stany magazynowe – w produkcji (dla bardziej zaawansowanych w LEAN oznacza to czas),

- Kolejkę zleceń do zrobienia – w usługach (dla bardziej zaawansowanych w LEAN oznacza to czas),

- Co zamawiasz – jest to kluczowe, ponieważ zamawiasz tylko to, co jest tobie potrzebne, aby zrealizować zamówienie.

- Koordynacja – komunikujemy się relatywnie często, aby widzieć lepiej i wiedzieć co się dzieje.

- Przekazujemy sobie KANBAN (zamówienie) w czasie rzeczywistym, bez opóźnień,

- Komunikacja globalna rozumiana jako koordynacja całego zespołu – np. 3 razy na zmianę – rozpoczęcie, w połowie oraz tuż przed zakończeniem,

- ZAWSZE komunikuj problem z zamówieniem lub dostawą, używaj ANDON – daj po prostu znać, że widzisz problem,

- Miejmy status na oku – tablica, system, ściana, koordynator – wybrać najlepsze z powyższych albo wszystkie.

Kanban w usługach

W przypadku usług stosujemy dokładnie te same zasady co w produkcji. Dodatkowo koniecznie trzeba wziąć pod uwagę następujące kwestie:

- Definicja czego konkretnie i od kogo potrzebujemy, aby wykonać zadanie – przykład z początku artykułu: które biurka mamy kupić, o jakich wymiarach, na kiedy mają zostać dostarczone oraz do kogo.

- Definicja zakończonego zadania lub precyzyjne określenie, co oznacza, że zakończyliśmy zadanie – przykład selekcji na rzeczy potrzebne w danym czasie i te, które w danym momencie potrzebne nie są. Co to oznacza? Kiedy skończymy? Jak ocenimy, że już możemy przejść do kolejnego zadania?

Te powyższe punkty są nam potrzebne, aby wyznaczyć zrozumiałe dla wszystkich parametry zadań oraz określić potrzeby klienta.

Zbudowanie tej wizji jest niezbędne, żeby określić konkretnie czego potrzebujemy, czyli opisać najdokładniej jak potrafimy nasze zamówienie oraz żeby dać znać reszcie zespołu, że jest się gotowym na zrealizowanie kolejne zadania.

W usługach musimy być nastawieni na ciągłą koordynację procesu. Z pomocą przychodzą tablice fizyczne i elektroniczne, które nie tylko pomogą nam ocenić, co jest do zrobienia, ale również odpowiedzą na pytania, w którym momencie projektu jesteśmy oraz gdzie występuje problem z realizacją.

Wszystkie powyższe działania wykorzystaliśmy w projekcie, którego rezultaty opisujemy pod tym linkiem: https://leanpartner.pl/lean-management-wdrozenie-branza-bpo-assistance-call-center/

Co zawiera karta Kanban?

Karta Kanban zawiera dużo potrzebnych informacji, mających na celu automatyzację procesu zamówień. Na karcie Kanban znajdziemy:

- informacje o numerze i nazwie części,

- informacje o liczbie części,

- informacje gdzie znajduje się produkt,

- informacje o wielkości partii,

- zdjęcie, które pozwala na łatwiejszą identyfikację produktu.

Rodzaje kart kanban:

- Kanban transportowy – informuje on o konieczności transportu danego elementu według zapotrzebowania,

- Kanban produkcyjny – informuje on o instrukcjach dotyczących produkcji elementów, na które jest realne zapotrzebowanie.

Kanban pull system (system ssący)

Systemy Pull to metoda zarządzania produkcją, kojarzona przede wszystkim z Lean Manufacturing (wyszczuploną produkcją), odpowiadająca za przepływ materiałów i informacji oraz ich uzupełnienie, jeśli zostaną zużyte. Głównym założeniem tego systemu jest to, że wytwarzamy to, co jest potrzebne w danej chwili przez następny etap produkcyjny albo docelowego klienta. Tym sposobem podnosimy jakość produktów redukując przy tym zapasy i minimalizując partie produkcyjne. Metodami Pull jest też np. Kanban i supermarket.

Kanban push system

System push polega na produkcji, a następnie „wypychaniu” (sprzedaży) produktów do klienta lub do magazynu. System push opiera się na prognozowaniu sprzedaży, więc błąd w prognozie oznacza zbędne magazynowanie i straty. Pull wiąże się z magazynowaniem dużej liczby produktów, co wiąże się z wyższymi kosztami firmy.

Podsumowanie:

- Najprostszą formą KANBAN jest półka sklepowa. Jest tam pewna maksymalna ilość towaru (WIP) – z reguły kilka sztuk tej samej pozycji. Jeśli jest kupowany, ta liczba się zmniejsza. Gdy osiągnie pewien poziom graniczny (np. zostają tylko 2 sztuki), sklep zamawia u dostawcy kolejną partię. Czyli informuje dostawcę – potrzebuję mieć do pracy (sklep pracuje handlując) to i to, w takiej ilości, w to miejsce, w takim czasie – czyli po zdefiniowanym lead time.

Oczywiście istnieją bardziej skomplikowane i precyzyjne narzędzia do zlecenia KANBAN oparte o systemy komputerowe i statystykę, jednak zawsze kluczowym zadaniem po stronie klienta jest wysłanie precyzyjnego komunikatu. - W powtarzalnej produkcji to właśnie zmniejszające stany magazynowe w toku i na magazynie wywołują KANBAN, gdy WIP osiągnie zdefiniowany poziom minimalny.

- W usługach i projektach decyduje informacja o czasie potrzebnym na realizację zlecenia – “będę zajęty/a przez….” albo “będę dostępny/a za….” Robi się to po to, aby ktoś nie czekał albo nie robił czegoś zbyt szybko – znowu optymalizujemy WIP.

- KANBAN nie ma sensu bez znajomości działania “dokładnie na czas” czyli just-in-time (JIT) oraz poczucia sensu koordynacji działań w zespole, który dba o swoje dobre samopoczucie i płynność finansową.